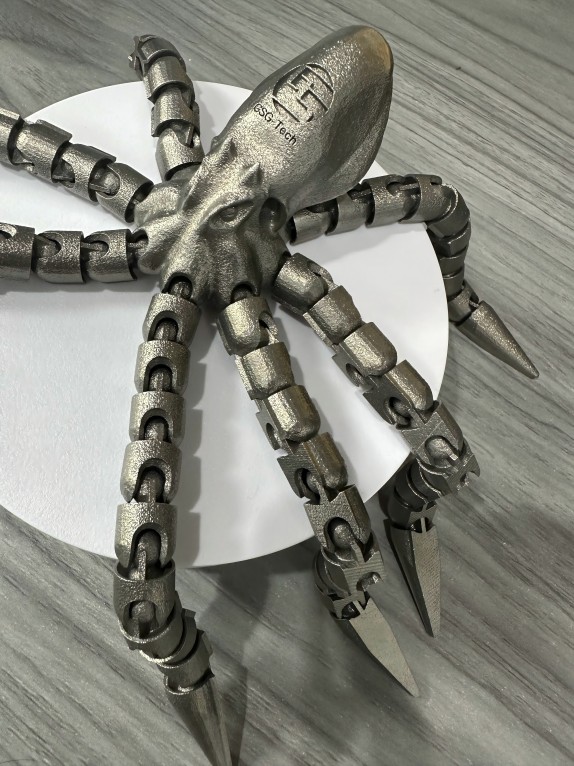

Onlangs hebben we een demonstratie van metaal gegeven3D-printenen we hebben het zeer succesvol afgerond, dus wat is metaal3D-printen? Wat zijn de voor- en nadelen?

Metaal-3D-printen is een additieve productietechnologie die driedimensionale objecten bouwt door metalen materialen laag voor laag toe te voegen. Hier is een gedetailleerde introductie tot metaal-3D-printen:

Technisch principe

Selectief lasersinteren (SLS): Het gebruik van hoogenergetische laserstralen om metaalpoeders selectief te smelten en te sinteren. Hierbij wordt het poedermateriaal verhit tot een temperatuur iets onder het smeltpunt, waardoor metallurgische verbindingen tussen de poederdeeltjes ontstaan en het object laag voor laag wordt opgebouwd. Tijdens het printproces wordt eerst een uniforme laag metaalpoeder op het printplatform aangebracht. Vervolgens scant de laserstraal het poeder volgens de dwarsdoorsnede van het object, zodat het gescande poeder smelt en stolt. Na het printen van een laag zakt het platform een bepaalde afstand en verspreidt vervolgens een nieuwe laag poeder. Herhaal het bovenstaande proces totdat het hele object is geprint.

Selectief lasersmelten (SLM): Vergelijkbaar met SLS, maar met een hogere laserenergie. Het metaalpoeder kan volledig worden gesmolten tot een dichtere structuur, waardoor een hogere dichtheid en betere mechanische eigenschappen worden bereikt. De sterkte en nauwkeurigheid van de geprinte metalen onderdelen zijn hoger, bijna gelijk aan of zelfs beter dan die van onderdelen die met traditionele productiemethoden worden geproduceerd. Het is geschikt voor de productie van onderdelen in de lucht- en ruimtevaart, medische apparatuur en andere sectoren die hoge precisie en prestaties vereisen.

Elektronenbundelsmelten (EBM): Het gebruik van elektronenbundels als energiebron om metaalpoeders te smelten. De elektronenbundel heeft de kenmerken van een hoge energiedichtheid en hoge scansnelheid, waardoor metaalpoeder snel kan smelten en de printefficiëntie kan worden verbeterd. Afdrukken in een vacuümomgeving voorkomt de reactie van metalen materialen met zuurstof tijdens het printproces, wat geschikt is voor het printen van titaniumlegeringen, nikkellegeringen en andere metalen materialen die gevoelig zijn voor zuurstofgehalte, en wordt vaak gebruikt in de lucht- en ruimtevaart, medische apparatuur en andere geavanceerde sectoren.

Extrusie van metaalmateriaal (ME): Een productiemethode gebaseerd op extrusie van materiaal, waarbij het metaalmateriaal via de extrusiekop in de vorm van zijde of pasta wordt geëxtrudeerd en tegelijkertijd wordt verhit en uitgehard, om laag-voor-laag accumulatievorming te bereiken. Vergeleken met lasersmelttechnologie zijn de investeringskosten lager, flexibeler en handiger, en met name geschikt voor vroege ontwikkeling in kantoor- en industriële omgevingen.

Veel voorkomende materialen

Titaniumlegering: heeft de voordelen van hoge sterkte, lage dichtheid, goede corrosiebestendigheid en biocompatibiliteit. Wordt veel gebruikt in de lucht- en ruimtevaart, medische apparatuur, automobielindustrie en andere sectoren, zoals de productie van vliegtuigmotorbladen, kunstmatige gewrichten en andere onderdelen.

Roestvast staal: heeft een goede corrosiebestendigheid, goede mechanische eigenschappen en goede verwerkingseigenschappen, is relatief goedkoop en is een van de meest gebruikte materialen bij 3D-metaalprinten. Het kan worden gebruikt voor de productie van diverse mechanische onderdelen, gereedschappen, medische apparatuur, enzovoort.

Aluminiumlegering: lage dichtheid, hoge sterkte, goede thermische geleidbaarheid, geschikt voor de productie van onderdelen met hoge gewichtsvereisten, zoals cilinderblokken van automotoren, structurele onderdelen voor de lucht- en ruimtevaart, enz.

Nikkelgebaseerde legering: met uitstekende hittebestendigheid, corrosiebestendigheid en oxidatiebestendigheid. Wordt vaak gebruikt bij de productie van componenten met een hoge temperatuur, zoals vliegtuigmotoren en gasturbines.

voordeel

Grote mate van ontwerpvrijheid: De mogelijkheid om complexe vormen en structuren te vervaardigen, zoals roosterstructuren, topologisch geoptimaliseerde structuren, etc., die moeilijk of onmogelijk te realiseren zijn in traditionele productieprocessen, biedt meer ruimte voor innovatie in productontwerp en kan lichtere, hoogwaardige onderdelen produceren.

Verminder het aantal onderdelen: meerdere onderdelen kunnen tot één geheel worden geïntegreerd. Hierdoor wordt het verbindings- en assemblageproces tussen onderdelen verkort, verbetert de productie-efficiëntie, worden de kosten verlaagd en worden ook de betrouwbaarheid en stabiliteit van het product verbeterd.

Rapid prototyping: Hiermee kan in korte tijd een prototype van een product worden geproduceerd, de productontwikkelingscyclus worden versneld, de kosten voor onderzoek en ontwikkeling worden verlaagd en bedrijven kunnen hun producten sneller op de markt brengen.

Maatwerkproductie: Op basis van de individuele behoeften van klanten kunnen unieke producten worden vervaardigd die voldoen aan de speciale vereisten van verschillende klanten, geschikt voor medische implantaten, sieraden en andere op maat gemaakte gebieden.

Beperking

Slechte oppervlaktekwaliteit: De oppervlakteruwheid van de geprinte metalen onderdelen is relatief hoog. Om de oppervlakteafwerking te verbeteren, zijn nabehandelingen zoals slijpen, polijsten, zandstralen etc. nodig, maar dit verhoogt de productiekosten en -tijd.

Interne defecten: er kunnen interne defecten optreden, zoals poriën, niet-samengesmolten deeltjes en onvolledige versmelting tijdens het printproces. Deze beïnvloeden de mechanische eigenschappen van de onderdelen, vooral bij toepassing van hoge belasting en cyclische belasting. Het is noodzakelijk om het optreden van interne defecten te verminderen door de parameters van het printproces te optimaliseren en geschikte nabewerkingsmethoden toe te passen.

Materiële beperkingen: Hoewel er steeds meer soorten metaalmaterialen beschikbaar zijn voor 3D-printen, zijn er nog steeds bepaalde materiële beperkingen vergeleken met traditionele productiemethoden. Bovendien zijn sommige hoogwaardige metalen materialen moeilijker te printen en zijn ze duurder.

Kostenproblemen: De kosten van apparatuur en materialen voor 3D-metaalprinten zijn relatief hoog en de printsnelheid is laag. Daardoor zijn ze niet zo rendabel als traditionele productieprocessen voor grootschalige productie. Momenteel zijn ze vooral geschikt voor kleine series, op maat gemaakte productie en gebieden met hoge eisen aan productprestaties en -kwaliteit.

Technische complexiteit: 3D-metaalprinten brengt complexe procesparameters en procescontrole met zich mee, waarvoor professionele operators en technische ondersteuning nodig zijn. Bovendien vereisen deze operators een hoog technisch niveau en veel ervaring.

Toepassingsgebied

Lucht- en ruimtevaart: Gebruikt voor de productie van vliegtuigmotorbladen, turbinebladen, vleugelconstructies, satellietonderdelen, etc., wat het gewicht van onderdelen kan verminderen, de brandstofefficiëntie kan verbeteren, productiekosten kan verlagen en de hoge prestaties en betrouwbaarheid van onderdelen kan garanderen.

Automobiel: Produceren van cilinderblokken, transmissiehuizen en lichtgewicht structurele onderdelen voor auto's om het lichtgewichtontwerp van auto's te realiseren en het brandstofverbruik en de prestaties te verbeteren.

Medisch: De productie van medische hulpmiddelen, kunstgewrichten, ortheses, implanteerbare medische hulpmiddelen, enz., afgestemd op de individuele verschillen van de patiënt. Op maat gemaakte productie, verbetering van de geschiktheid van medische hulpmiddelen en behandelingseffecten.

Matrijzenbouw: Het vervaardigen van spuitgietmatrijzen, mallen voor spuitgieten, enz. verkort de productiecyclus van matrijzen, verlaagt de kosten en verbetert de nauwkeurigheid en complexiteit van de matrijzen.

Elektronica: Produceren van radiatoren, behuizingen, printplaten voor elektronische apparatuur, etc. om geïntegreerde productie van complexe structuren te realiseren en de prestaties en warmteafvoer van elektronische apparatuur te verbeteren.

Sieraden: Afhankelijk van de creativiteit van de ontwerper en de behoeften van de klant kunnen er diverse unieke sieraden worden vervaardigd om de productie-efficiëntie te verbeteren en producten te personaliseren.

Plaatsingstijd: 22-11-2024